Einleitung

Der Einsatz von Flanschen ist in der industriellen Landschaft weitverbreitet und von hoher Bedeutung. Sie dienen als unverzichtbare Elemente für die sichere und effiziente Verbindung von Rohrleitungen, Ventilen, Pumpen und anderen wichtigen Komponenten in zahlreichen Anwendungen. In diesem Artikel tauchen wir tief in die Welt der Flansche ein und beleuchten ihre Bedeutung, verschiedene Typen und Normen sowie ihre Anwendungsbereiche. Egal, ob Sie bereits über fundiertes technisches Wissen verfügen oder ein Neuling in diesem Bereich sind, Sie werden wertvolle und spannende Einblicke gewinnen.

Was sind Flansche? – Eine technische Einführung

Flansche zählen zu den essenziellen Bauteilen in der Welt der Verfahrenstechnik, des Anlagenbaus und der Versorgungstechnik. Sie fungieren als Bindeglieder zwischen den verschiedenen Komponenten eines Rohrsystems und ermöglichen eine robuste, aber dennoch flexible Verbindung. Im Wesentlichen handelt es sich bei einem Flansch um eine plane oder leicht konische Platte mit Löchern, durch die Schrauben oder Bolzen gesteckt werden können. Durch die Verschraubung der Flansche mit speziellen Dichtungen wird eine leckagefreie Verbindung geschaffen.

Flansche können je nach Anforderungen und Betriebsbedingungen aus verschiedenen Materialien wie Stahl, Edelstahl oder Kunststoff gefertigt sein. Die Materialauswahl ist insbesondere bei hohen Temperaturen, Drücken oder korrosiven Medien von entscheidender Bedeutung. Es ist daher wichtig, bereits in der Planungsphase genaue Überlegungen bezüglich der Materialwahl und der Flanschdimensionierung anzustellen.

Doch nicht alle Flansche sind gleich. Es gibt unterschiedliche Arten von Flanschen, die jeweils spezifische Anwendungen und Einsatzbereiche haben. Zu den gängigsten Typen gehören die sogenannten Flachflansche, Blindflansche und Vorschweißflansche. Während Flachflansche vor allem für die Verbindung von Rohren verwendet werden, dienen Blindflansche der temporären oder dauerhaften Verschließung einer Rohrleitung. Vorschweißflansche hingegen werden oft in Hochdruckanwendungen eingesetzt.

In der Praxis werden Flansche oft in Kombination mit anderen Verbindungselementen wie Verschraubungen, Kupplungen und Dichtungen verwendet. Die Wahl des richtigen Flansches und der zugehörigen Verbindungselemente ist daher ein kritischer Faktor für den reibungslosen Betrieb eines jeden industriellen Systems.

Abschließend kann gesagt werden, dass Flansche aufgrund ihrer vielseitigen Einsatzmöglichkeiten und ihrer Bedeutung für die sichere und effiziente Verbindung von Systemkomponenten ein integraler Bestandteil vieler industrieller Anwendungen sind. Sie bieten nicht nur eine hohe mechanische Festigkeit, sondern ermöglichen auch eine einfache Montage und Demontage, was sie zu einer idealen Wahl für viele Ingenieure macht.

Verschiedene Normen und Typen von Flanschen

In der Welt der Flansche gibt es eine Vielzahl von Normen, die je nach Anwendungsbereich, Geografie und Industrie variieren können. Zu den bekanntesten Normen gehören die DIN-EN-Normen, die ANSI-Normen und die JIS-Normen. Diese Normen legen die spezifischen Anforderungen an Abmessungen, Materialien und Toleranzen fest, die ein Flansch erfüllen muss, um als standardkonform zu gelten.

Ein wichtiger Aspekt bei der Auswahl eines Flansches ist das Verständnis der verschiedenen Typen und deren spezifischen Eigenschaften. Beispielsweise unterscheidet man zwischen Flachflanschen, Vorschweißflanschen und Blindflanschen, um nur einige zu nennen. Jeder dieser Flanschtypen hat seine eigenen Einsatzgebiete und Vor- sowie Nachteile:

- Flachflansche: Häufig eingesetzt in Niederdruckanwendungen. Sie bieten eine gute Dichtwirkung und sind einfach in der Montage.

- Vorschweißflansche: Ideal für Hochdruckanwendungen, da sie direkt an das Rohr angeschweißt werden und so eine äußerst stabile Verbindung schaffen.

- Blindflansche: Diese Flansche dienen zum Verschließen von Rohrenden und sind daher in Anlagen und Systemen wichtig, die noch erweitert werden könnten.

Es ist essenziell, die richtige Wahl zu treffen, da die Flanschtypen unterschiedliche Anforderungen an die Installation und Wartung stellen. Ein Blindflansch beispielsweise ermöglicht einfachere Wartungsarbeiten, da er leicht demontiert werden kann, während ein Vorschweißflansch eine dauerhaftere, aber auch kompliziertere Installation erfordert.

Des Weiteren ist es wichtig, die korrekten Dichtungsmaterialien und Verschraubungen in Abhängigkeit vom Flanschtyp und den Betriebsbedingungen auszuwählen. Die falsche Wahl könnte zu Undichtigkeiten oder im schlimmsten Fall zu Anlagenausfällen führen.

Zusammenfassend ist die Kenntnis der verschiedenen Flanschnormen und -typen ein unverzichtbares Rüstzeug für Ingenieure und Techniker. Sie ermöglicht die optimale Auswahl und Anwendung dieser wichtigen Verbindungselemente in einer Vielzahl von industriellen Anwendungen.

Ausführliche Beschreibung der verschiedenen Arten von Flanschen und ihre Anwendungen

In diesem Artikel wollen wir Ihnen einen Überblick über drei weitverbreitete Flanscharten geben und ihre jeweiligen Vor- und Nachteile beleuchten.

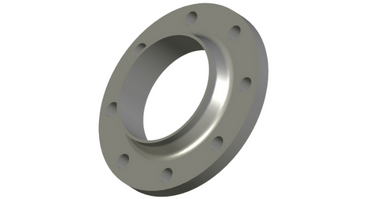

Vorschweißflansche: Die robuste Lösung für Hochdruckanwendungen

Vorschweißflansche bestehen in der Regel aus einem robusten Schmiedestück und zeichnen sich durch eine lange, konische Nabe aus. Sie sind prädestiniert für den Einsatz in Hochdruck- und Hoch-/Tieftemperaturanwendungen. Durch ihre Konstruktion minimieren sie Turbulenzen und Druckabfälle, wodurch Erosion und Korrosion in der Nähe der Flanschverbindungen verhindert werden. Es gibt zwei Hauptvarianten: einen für Rohre und einen verlängerten Typ für Prozessanlagen.

Gewindeflansche: Die flexible Option für niedrige Drücke

Gewindeflansche sind dem Aufsteckflansch ähnlich, unterscheiden sich jedoch durch ein kegelförmiges Gewinde. Diese Besonderheit ermöglicht eine einfache Befestigung an Rohren ohne den Einsatz von Schweißverfahren. Sie sind ideal für niedrige Druck- und Temperaturanwendungen und finden oft Einsatz in Wasser- und Luftversorgungsleitungen sowie in explosionsgefährdeten Bereichen wie Tankstellen und Produktionsstätten.

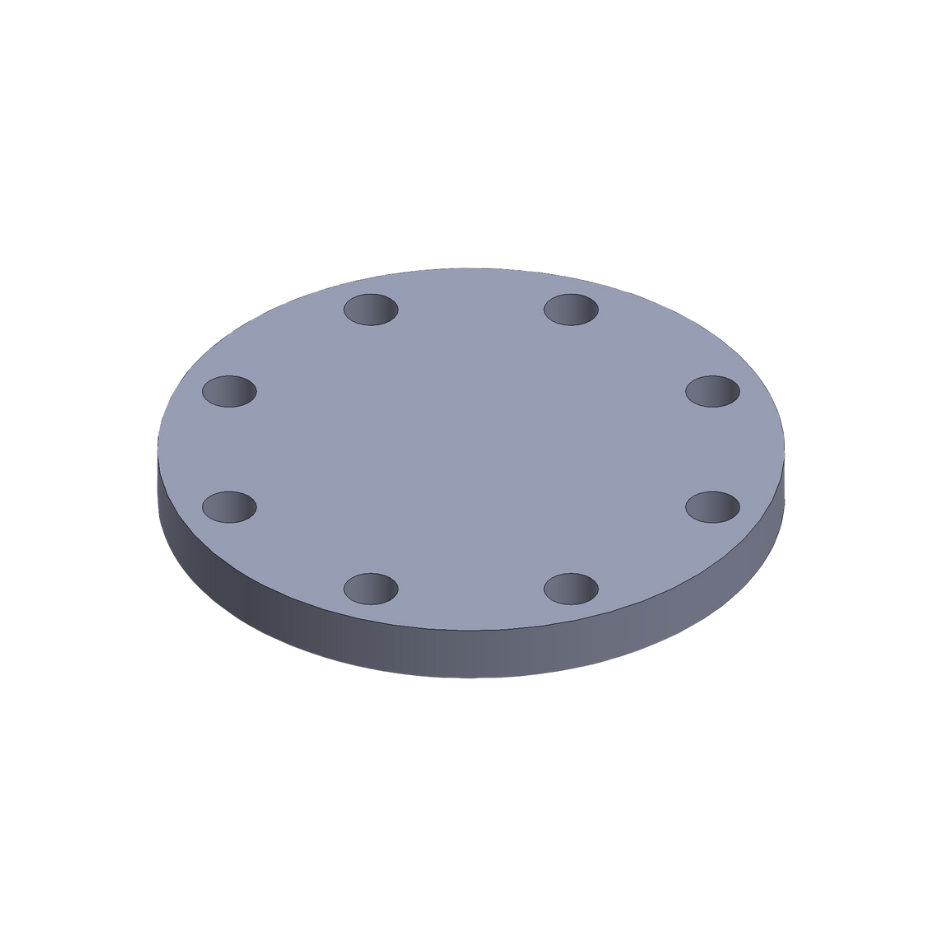

Blindflansche: Die Verschlussmeister im Rohrsystem

Ein Blindflansch hat keine zentrale Bohrung und wird primär zum Verschließen von Rohrleitungssystemen verwendet. Durch seine robuste Konstruktion ist er hohen mechanischen Belastungen durch Systemdruck und Verschraubungskräfte gewachsen. Blindflansche ermöglichen zudem einen schnellen Zugang zum Rohrsystem, was die Wartung und Überprüfung erleichtert. Sie eignen sich besonders für das Testen des Durchflusses von Gasen und Flüssigkeiten in Hochdruckanwendungen.

Anwendungsbereiche und Bedeutung in der Industrie

Die Anwendungsbereiche von Flanschen sind vielfältig und erstrecken sich über zahlreiche Industriezweige. Sie finden Einsatz in der Chemieindustrie, im Maschinenbau, in der Lebensmittelverarbeitung und selbst in der Raumfahrt. In der petrochemischen Industrie beispielsweise sind Flansche unverzichtbar für die sichere Übertragung von Flüssigkeiten und Gasen unter hohen Drücken und Temperaturen. Sie fungieren als kritische Verbindungspunkte in komplexen Rohrleitungssystemen und tragen zur Reduzierung von Leckagerisiken bei.

In der Lebensmittel- und Getränkeindustrie müssen Flansche spezielle Anforderungen erfüllen, etwa hinsichtlich der Hygiene und der Materialbeschaffenheit. Hier werden oft Edelstahlflansche verwendet, da sie korrosionsbeständig sind und leicht gereinigt werden können. Diese Eigenschaften sind von besonderer Bedeutung in einem Bereich, in dem die Einhaltung strenger hygienischer Standards erforderlich ist.

Auch in der Energieversorgung spielen Flansche eine entscheidende Rolle. Sie ermöglichen die sichere und effiziente Übertragung von Dampf in Kraftwerken oder von Gas und Öl in Raffinerien. In solchen Hochdruckumgebungen sind insbesondere Vorschweißflansche und Schraubflansche von Bedeutung, die eine besonders feste und dichte Verbindung gewährleisten.

Es ist daher nicht verwunderlich, dass Flansche in der modernen Industrie als unverzichtbare Verbindungselemente angesehen werden. Ihre Vielseitigkeit in Kombination mit ihrer hohen Zuverlässigkeit macht sie zu einer ersten Wahl für Ingenieure und Techniker weltweit.

Flansche sind nicht nur funktionale Bestandteile; sie tragen auch zur Wirtschaftlichkeit und zur Betriebssicherheit bei. Durch die Verwendung standardisierter Flansche können Unternehmen Kosten sparen und gleichzeitig die Zuverlässigkeit ihrer Anlagen erhöhen.

Zusammenfassend kann man sagen, dass Flansche ein fester Bestandteil in einer Vielzahl von industriellen Anwendungen sind. Sie bieten eine robuste, zuverlässige und vielseitige Lösung für zahlreiche Verbindungsaufgaben und sind daher ein unverzichtbarer Baustein in der modernen Industriewelt.

Ich hoffe, dieser Abschnitt entspricht Ihren Erwartungen. Nun werde ich die Wortanzahl und die Keyword-Dichte für „Flansche“ zählen.

Konstruktive Merkmale

Flansche sind in ihrer Konstruktion erstaunlich vielseitig. Sie können mit einer Vielzahl von Gewindearten, Dichtungsmaterialien und Verschraubungsoptionen ausgestattet werden. Diese konstruktiven Merkmale bieten eine hohe Flexibilität bei der Installation und erleichtern die Wartung erheblich. Spezielle Ausführungen, etwa mit Dichtleisten oder Dichtflächen, können je nach Anforderung der jeweiligen Anwendung gewählt werden. Weiterhin gibt es Flansche mit integrierten Messstellen oder Anschlüssen für Sensoren, die eine kontinuierliche Überwachung des Systems ermöglichen. All diese Elemente tragen dazu bei, dass Flansche als äußerst anpassungsfähige und funktionale Verbindungselemente gelten.

Schlussfolgerung

Die Bedeutung von Flanschen in der modernen Industrie kann kaum überschätzt werden. Sie dienen als unverzichtbare Verbindungselemente in einer Vielzahl von Anwendungen und tragen wesentlich zur Betriebssicherheit und Effizienz bei. Durch die Wahl des richtigen Flanschtyps und der passenden Materialien können Ingenieure und Techniker die Leistungsfähigkeit und Zuverlässigkeit ihrer Anlagen und Systeme maximieren. Mit dem stetigen Fortschritt in der Materialwissenschaft und der Verfahrenstechnik werden Flansche auch in Zukunft eine zentrale Rolle in der Industrie spielen.

Call-to-Action

Wenn Sie diesen Artikel informativ und hilfreich fanden, teilen Sie ihn bitte mit Ihren Kollegen und Fachkreisen. Ihr Wissen und Ihre Erfahrung können einen wertvollen Beitrag zur weiteren Entwicklung und Anwendung dieser essenziellen Verbindungselemente leisten.

CAD Normteile Wie Sie 50% Zeit sparen-schnell und einfach konstruieren

CAD Normteile Wie Sie 50% Zeit sparen-schnell und einfach konstruieren